丹東立和化工有限公司

聯系人:臧經理

電話 : 0415-3979056

傳真:0415-3170159

手機:150-0415-4166

郵箱:ddlihe@163.com

網址:m.fcgnf.cn

地址:丹東市元寶區解放后街106號

甲基叔丁基醚(MTBE)辛烷值較高是生產無鉛、含氧、低芳烴及高辛烷值車用汽油的優良調合組分;含氧新配方汽油的使用,更推動了MTBE等含氧高辛烷值調合組分的發展。自1973年意大利建成世界上第一套0.1Mt/aMTBE催化劑生產裝置以來,至1990年世界MTBE年產量已達10Mt,預計到2000年將達到30Mt。MTBE是近二十幾年發展最快的石油化工產品之一。為適應石油化工發展及汽油改質的需要,自70年代末開始我國開始了MTBE催化劑生產技術的研究,先后研究并應用了列管固定床反應、固定床外循環反應、膨脹床反應、混相床反應、催化蒸餾和混相反應蒸餾等技術,這些技術已達到或超過國外同類技術水平。至今我國已有30余套MTBE生產裝置在運行或正在建設中,總生產能力超過0.7Mt/a,預計到2000年,我國MTBE總生產能力可達1.0Mt/a。隨著我國石油化工的發展和環境保護的日益嚴格,MTBE生產將有巨大的發展。

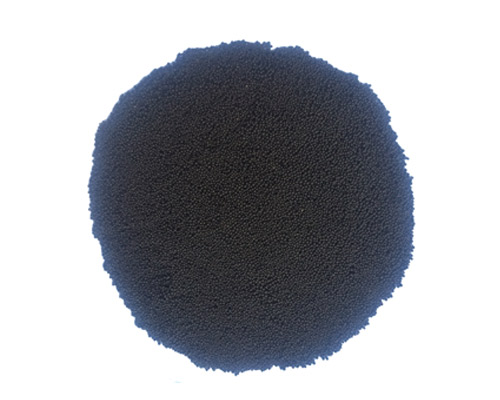

到目前為止,國內外MTBE生產裝置大都采用大孔強酸陽離子交換樹脂催化劑,其中應用最廣泛的是美國Romanhass公司生產的Amberlyst-15 樹脂催化劑,技術比較成熟。我國在開發MTBE生產技術的同時,也研制生產了自己的樹脂催化劑,均已成功地用于MTBE的工業生產。

國內MTBE生產技術的現狀:

1、列管固定床反應技術

采用列管固定床合成MTBE的工藝流程為:混合碳四物料中的異丁烯與甲醇在列管固定床反應器中在催化劑的作用下進行反應,反應熱由殼層冷卻水移走;生成的MTBE產品在共沸蒸餾塔中分離,未反應的碳四物料和甲醇從塔頂流出,經水萃取分離和甲醇精餾回收未反應的甲醇。該技術的特點是催化劑使用效率高,但反應器結構復雜,造價高,催化劑床層中存在熱點,反應熱未利用,異丁烯轉化率為90%—95%。國內應用該技術的有兩套MTBE生產裝置,加工能力25.5kt/a。

2、固定床外循環反應技術

采用固定床外循環反應合成MTBE的工藝流程為:混合碳四物料中異丁烯與甲醇預熱到一定溫度后,從頂部進入反應器,在催化劑作用下進行反應。為了控制反應溫度,將部分反應后的物料冷卻后循環回反應器中;生成的MTBE產品在共沸蒸餾塔中分離,未反應的甲醇經水萃取后,到甲醇回收塔中回收。該技術的特點是,反應器結構簡單,操作靈活,但是催化劑使用效率低,反應熱不能利用。國內有21套生產裝置(有的用作催化蒸餾塔的預反應器)應用此技術,加工能力約為676.5kt/a,異丁烯轉化率為90%—95%。

3 膨脹床反應技術

采用膨脹床反應合成MTBE的工藝流程為:混合碳四物料中異丁烯與甲醇以一定比例混合,預熱到一定溫度后從反應器底部進入反應器,在催化劑作用下進行反應。為了控制反應溫度,反應后的部分物料經冷卻后循環至反應器底部;MTBE產品在共沸蒸餾塔中分離,未反應的甲醇經水萃取后,到甲醇回收塔回收。該技術的特點是反應器結構簡單,催化劑膨脹擾動,有利于反應過程中的傳質和傳熱,從而減少副反應;但是催化劑使用效率低,反應熱不能利用。國內已采用該技術建成9套生產裝置,加工能力200kt/a,異丁烯轉化率為90%—95%。